在商业上应用的玻璃基板,其主要厚度为0.7 mm及0.5m m,且即将迈入更薄(如0.4mm)厚度之制程。基本上,一片TFT- LCD面板需使用到二片玻璃基板,分别供作底层玻璃基板及彩色滤光片(COLOR FILTER)之底板使用。一般玻璃基板制造供货商对于液晶面板组装厂及其彩色滤光片加工制造厂之玻璃基板供应量之比例约为1:1.1至1:1.3左右。 LCD所用之玻璃基板概可分为碱玻璃及无碱玻璃两大类;碱玻璃包括钠玻璃及中性硅酸硼玻璃两种,多应用于TN及STN LCD上,主要生产厂商有日本板硝子(NHT)、旭硝子(Asahi)及中央硝子(Central Glass)等,以浮式法制程生产为主;无碱玻璃则以无碱硅酸铝玻璃(Alumino Silicate Glass,主成分为SiO2、Al2O3、B2O3及BaO等)为主,其碱金属总含量在1%以下。

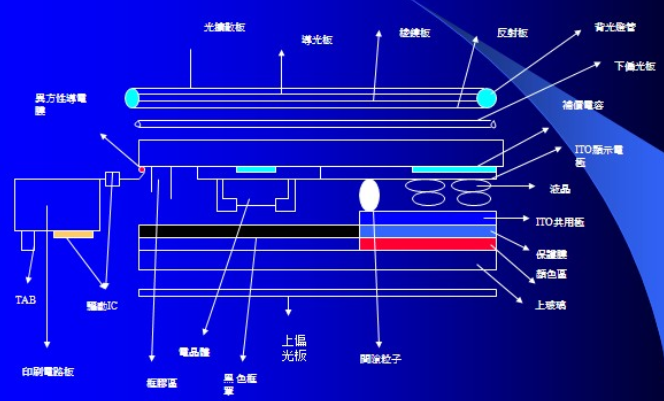

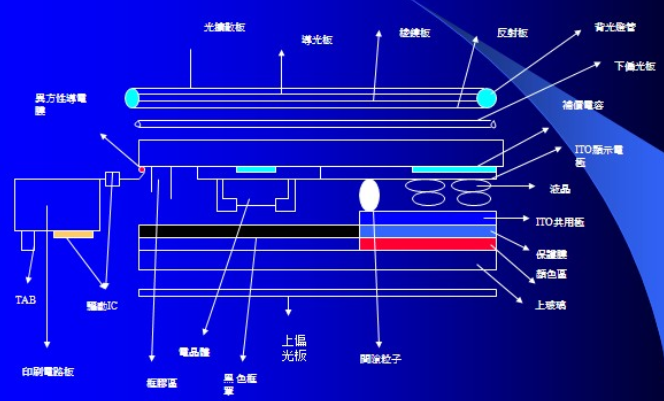

玻璃基板由CF和TFT组成,如图:

玻璃基板的具体生产工艺

1、TFT阵列基板形成阶段

TFT阵列工艺主要是清洗、成膜、然后黄光制板,再通过蚀刻工艺形成所需的图形,然后根据光罩的数量进行循环工艺。在这个循环过程中,必须首先送清洁过的玻璃基板进溅射机镀上一层金属后,采用黄光和蚀刻工艺形成栅极、区域图形,隋后玻璃基板经光阻剥离并用光刻胶清洗,再以薄膜区电浆辅助化学相沉积机台形成用作主动区域,经过一系列的协作.后以薄膜区化学气相沉积杨台上形成TFT区域保护层,挖出接角也洞,再溅镀上一层氧化锢锡膜(ITO),再用黄光及蚀刻区制程形成画素区域图样而在这循环制程中以后通TFT蚀刻制程为主要步骤.

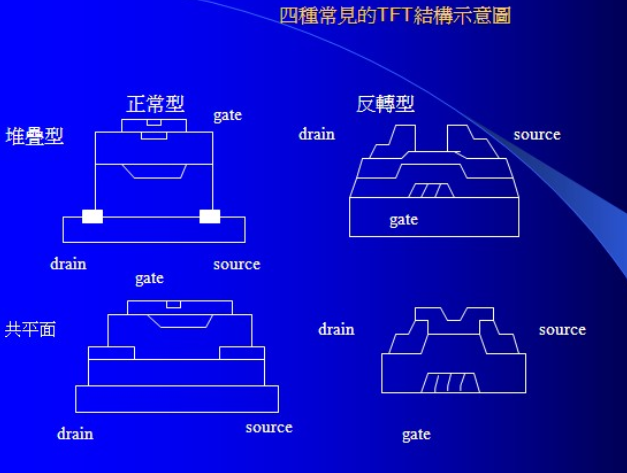

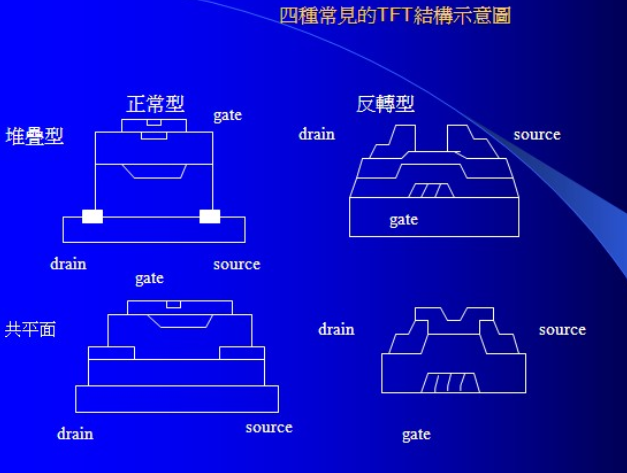

TFT的结构依闸,源,汲极沉积的先后顺序,大致可分为四类,如图,目前正在产量TFT多是以反转堆叠式结构为主,而因它构造简单及制程容易则广泛被TFT制造业者所采用,又由于制程有差异分为:1)后通道蚀刻TFT,2)后通护TFT或再称为三层结构TFT.TFT的制作流程关键步骤是蚀刻后通道端的N型非晶矽.以形成闸极可控制的通道,这一般是干蚀刻法,而造成漏电流的原因可能后通道在作干鹿记得时容易造成物抟残留。

二,TFT-LCD形成阶段

在TFT-LCD玻璃完成所有制造工艺后,再配上另一块带有红、绿、蓝彩色滤光膜的玻璃。先定向膜刷,定向处理,间隔物的涂布及上框胶之后将两片玻璃上下密封,切割裂片,锐化边缘,清洁,注入液晶并密封,最后进行外观检查和电测量。最重要的步骤如下:

1. 定向处理

目前整体采用的处理方法是刷涂处理,主要是用在金属滚轴上卷起的绒布对烧成后的定向膜进行刷磨抛光,使液晶分子预先按一定方向取向.

2. 垫片的展开

目的是获得均匀的液晶厚度。如果分散密度高,可以获得更均匀的CELL GAP。如果垫片有漏光,质量会下降。相反,间隔物分散越低,就无法获得均匀的 CELL GAP。也会影响质量。因此,涂抹适量均匀的垫片非常重要。目前用洒水法控制密度比较容易。必须先喷垫片,在封CF和TFT之前封封胶组合。

3.面板切割

每块面板都是通过TFT和CF的密封组合,然后用超硬钢刀辊切割和压裂得到的。

未来窄边框的外观、尺寸和模组外观,薄型化发展,超硬钢刀无法满足要求,未来会采用激光切割方式。

4. 液晶注入

1.将玻璃与外框固定在机器上,采用直下式的方法注入液晶。注入液晶时,应注意避免垫片断裂和垫片聚集。

2.CELL内部抽真空后,将CELL的液晶注入口浸入液晶槽中,然后用氮气破真空。内部和外部压力差和毛细管现在将导致液晶注入到 CELL 内部。

注入液晶时液晶的形状和排列方式

垫片破碎:注入液晶时,液晶颗粒较大,两块玻璃压在一起时破碎。

Spacer 聚集:注入液晶时,有大液晶和小液晶。因为液晶太小,会在中间的凹槽里滚动,几颗碰在一起就形成了一个Spacer聚集。

5. 外观检查和电气测量

LCD CELL项目的主要检查是注入液晶后的对准检查,初始点灯检查和最终检查,这些检查动作是在视觉上进行的。

3. LCD模组形成阶段

模组制造过程包括动态芯片玻璃基板的连接、可烧式印刷电路、压合、密封、机箱和背光的组装和测试。

玻璃基板的发展趋势

1. 高分辨率 2. 高亮度 3. 广视角 4. 低功耗 5. 制造成本低